联系我们

地址:南京市浦口区大桥北路1号 安徽工厂:泾县经开区新昌路33号

联系电话:025-58833797 83556369 58630291

传真:025-58833706

Q Q:36001522

联系电话:025-58833797 83556369 58630291

传真:025-58833706

Q Q:36001522

产品介绍

LC系列不锈钢磁力泵是绿环公司历时数年精心打造的一款重载型自平衡金属磁力泵,该系列泵应用绿环多个新技术和新工艺开发而成,他与市场上较为普遍的CQ、CQB、IMC等类型的磁力泵相比,具有着较大区别和显著的优势特点,具体如下:

一、概述

LC系列磁力泵采用重载型结构设计,全系列型号均可跟据用户要求定制,可输送高比重、大粘度、高温、低温等特殊工况物料,内外磁转子采用多级组合设计,可跟据不同的功率、密度进行合理组合,从一级到三级实现轻松组合。

LC系列磁力泵主体结构由泵体件、磁性联轴器和电机三部分组成,主要原理仍然为通过电机带动外磁联轴器,磁场穿过“隔离套”间接驱动内转子,从而带动叶轮旋转,实际无泄漏输送的目的。泵的整体采用积木式原理设计,无需任何轴封装置,具有完全无泄漏的特点。安装维修方便,所有易损件均可现场维修、跟换。机泵采用了国内外***的水力模型使整机效率提高了3-8个百分点,隔离套优质不锈钢材质(特殊工况可采用钛、哈C等材质),大大降低了磁涡流,输送介质温度120度以下选用磁能较大的钕铁硼,当温度为120度-350度时,采用耐高温的钐钴磁材,内部旋转部件采用双滑动轴承支撑,间隙极小,单边仅有0.02mm间隙,同轴度极高,运行平稳无震动和噪音。

LC系列不锈钢磁力泵具有全密封、无泄漏、高效、节能、清洁、环保、低噪、低振等众多优点,是输送易燃、易爆、腐蚀及贵重液体的***选择。因此,该系列泵广泛适用于医药、农药、石油、化工、制碱、造纸、染料、电子、污水处理等众多领域,是碱液、醇类、各种有机溶剂等介质的理想输送设备。

二、设计特点(优点)介绍

A、磁路设计:

1. 采用组合推拉式磁路设计,使内外磁扭距的传递效率达到***状态。

2. 磁转角的合理化设计,使磁能利用率达到***;

3. 采用合理的磁极数,增大了静磁能的存储,更多的动能转化,同等转矩下磁块数量更少;

4. 采用轭铁设计,并增加了轭铁厚度,避免了出现磁饱和,降低磁阻,气隙磁密增加,传递的转矩增大,内磁转子的性能提高120%左右;

5. 磁瓦采用多组排列,并采用异极交替组合法,涡流则在每极间自行闭合,形成M*Z个小涡流(Z磁极排数,M磁极数量)涡流损失大大减小。

B、轴向力自平衡设计

泵在运行时,由于泵腔内部压力随着机泵参数的变化而变化,叶轮始终处于浮动状态,普通磁力泵仅采用“止推盘”阻碍磨擦的方式对轴向力进行“野蛮阻挡”。

而绿环LC系列磁力泵则采用了独特的轴向力平衡设计,平衡装置中设有平衡盘、平衡座、前后双口环、蓄压腔,利用水力达到自动平衡轴向力,泵在运行时,双口环内圈与外圈形成节流装置,叶轮上设有平衡孔为通过蓄压腔的“控制阀”,随着叶轮转子部件轴向位置的改变,平衡孔被覆盖的面积也会发生改变,从而自动影响平衡腔压力。

例如:当叶轮转子部件向吸入口方向发生偏移时,“控制阀”开启程度自动加大,平衡孔过流量加大,平衡腔压力降低,作用在叶轮后盖板的压力减小,而前盖板压力不变,此时推力方向发生改变,使叶轮转子部件返回至平衡位置,反之也是如此。从而使得轴向力通过水力实现真正的【自平衡】,利用【自平衡设计】,使得LC磁力泵滑动轴承与止推盘几乎没有“磨擦”,滑动轴承接近零负载,有效保障了泵的稳定运行和使用寿命。

机泵因流量变化、密度变化、粘度变化、温度变化等因素都会使内部轴向力发生变化,通过【自平衡装置】,并且在相互作用下,叶轮转子部件都会实现自平衡,使其位置始终处在平衡点,因此,采用该装置的LC型磁力泵***限度的扩大了机泵的工作范围,增强了机泵对不同介质和工况的适应性。

C、轴承、轴套、止推盘设计:

绿环LC型磁力泵的主轴前后支撑部位采用了轴套保护设计,避免了金属轴与轴承直接磨擦,且轴套、轴承与止推盘均采用SSIC(无压烧结碳化硅)制成,取消了传统热装工艺,提高了加工精度,采用过渡配合,并设有轴向限位,使部件通用性变强,售维成本更低,且方便更换。

D、循环回路和流量设计:

合理的循环回路及循环液流量的控制,使运作部件热量均被带走,降低了循环液温升,将循环液温升控制在3-5℃以内,降低隔离套内部汽化风险,提高使用寿命。

E、带膨胀缓冲套主轴轴套设计

由于绿环LC磁力泵主轴采用了SSIC碳化硅保护套设计,那么碳化硅套与金属轴在高温或极限低温介质下的彭胀系统完全不同,而配合间隙如果设计的很大,则无法保障泵的同心度,如果设计的较小,则在高温或低温介质下,必然会将碳化硅套胀裂,因此绿环***终加入了【彭胀缓冲套】的设计,该设计完美的解决了同心度和热变形的问题。

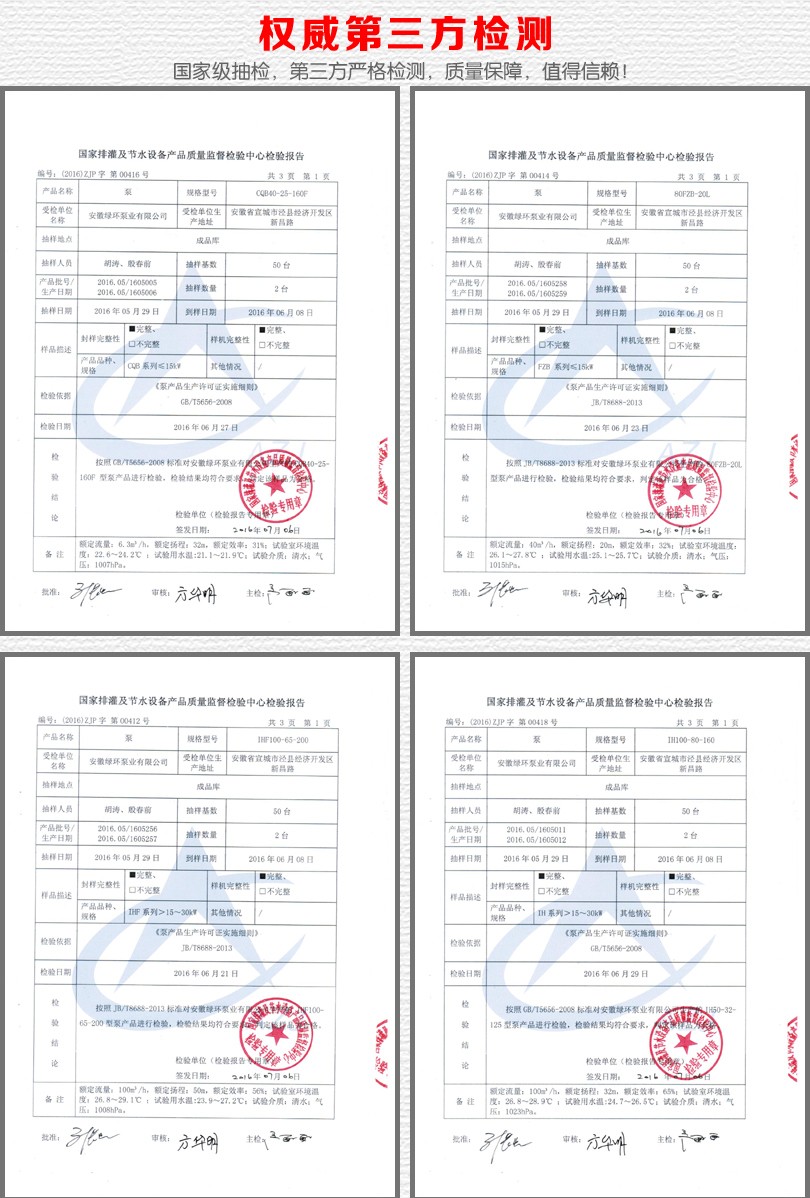

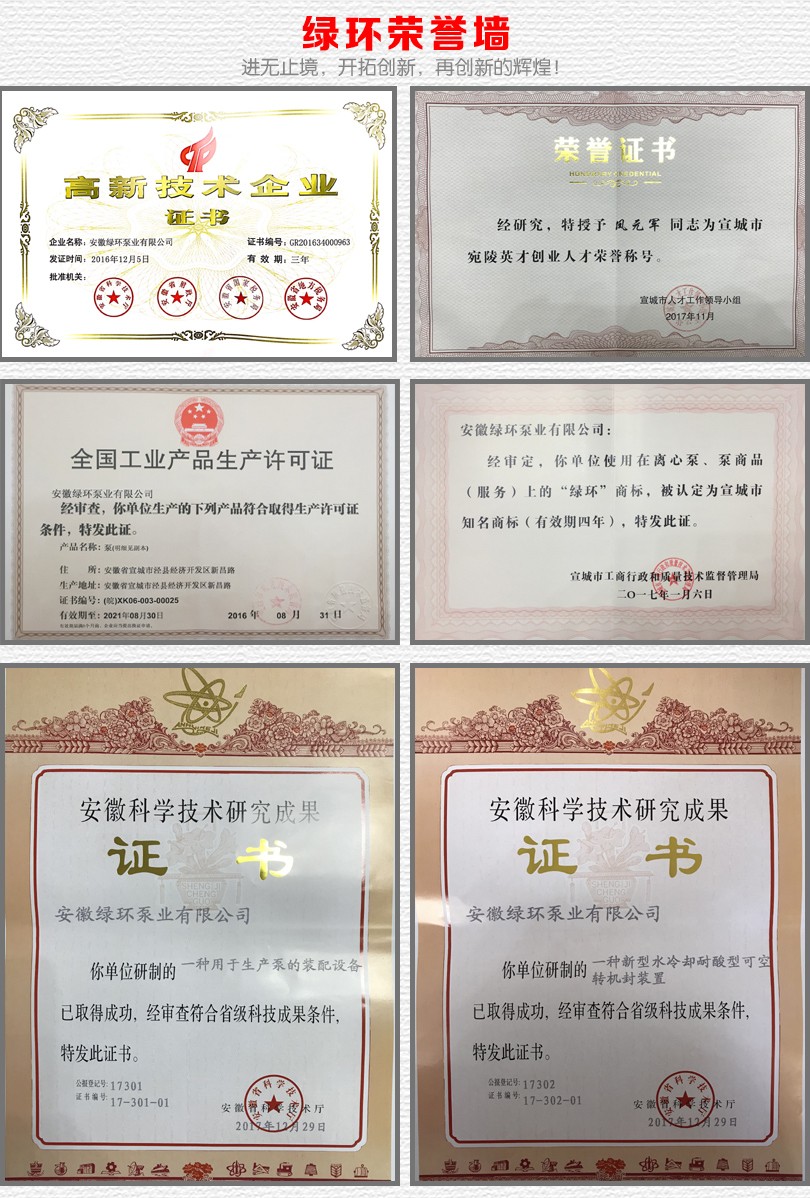

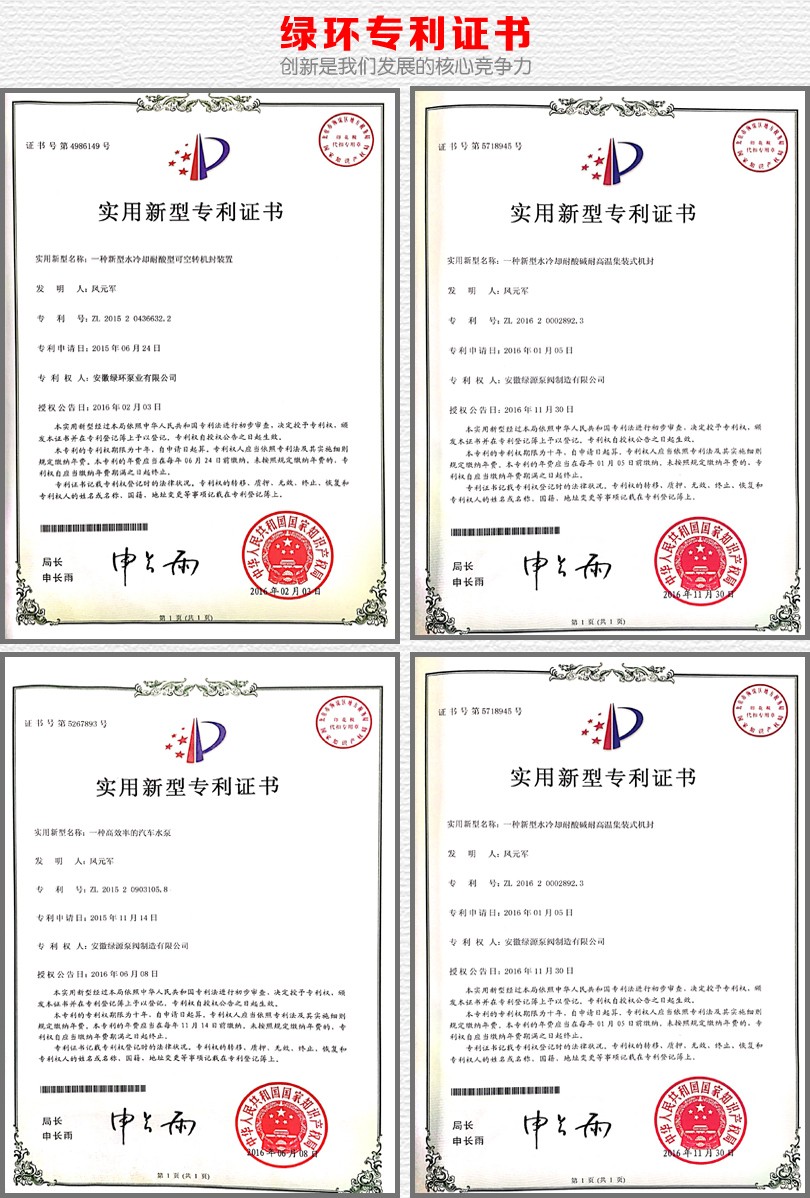

资质认证

客户评论区

说点什么吧

- 全部评论(0)

meirunsh@126.com 评论 LHC型抗干磨衬氟磁力:衬氟磁力泵可耐多高温度? 管理员回复: 标准配置的可以耐温

老凤 评论 LHF衬氟离心泵:这种衬氟泵是一种比较老的泵了,用户反应性价比高,输送含颗

老凤 评论 LZX不锈钢强力自吸泵:这自吸泵能吸到几米高?6米可以吗?

36001522 评论 CQB-F型氟塑料磁力泵:好产品,厉害了

清风 评论 IHL不锈钢离心泵:我们现场用的绿环泵质量不错,用了几年了。

新神光化工 评论 关于绿环全新一代L:这种磁力泵不错,绿环历时三年研发,果然不同凡响。 管理员回

老凤 评论 深度了解耐腐蚀泵使:电机过载的原因我觉得大部分还是由于泵在低扬程状态下运行。

老凤 评论 LHC型抗干磨衬氟磁力:绿环泵业的这种抗干磨磁力泵结构做的很好。值得推广使用。我

5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒

5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒 5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒

5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒 5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒

5687879@163.com 评论 不锈钢化工离心泵可:这种集装式机封相当不错,结构为静止式机封,可以耐很多颗粒 44553452@126.com 评论 浅谈衬氟泵和耐酸泵:绿环的衬氟泵最大可以做到多大?

44553452@126.com 评论 浅谈衬氟泵和耐酸泵:绿环的衬氟泵最大可以做到多大? 45788892@163.com 评论 氟合金泵和氟塑料泵:一直以为氟合金泵是一种金属泵,原来是这样的?

45788892@163.com 评论 氟合金泵和氟塑料泵:一直以为氟合金泵是一种金属泵,原来是这样的? 老凤 评论 浅谈脱硫循环泵应该:1500吨的脱硫泵,你们能做吗?钠碱法脱硫工艺。我是做环保工程

老凤 评论 浅谈脱硫循环泵应该:1500吨的脱硫泵,你们能做吗?钠碱法脱硫工艺。我是做环保工程 42756855@qq.com 评论 耐腐蚀衬氟球阀安装:衬氟球阀最大能做DN多少的?有没有相关业绩?

42756855@qq.com 评论 耐腐蚀衬氟球阀安装:衬氟球阀最大能做DN多少的?有没有相关业绩? 12354@163.com 评论 耐腐蚀离心泵配虹吸:你们很专业,帮我省了很多钱,而且效果还不错。

12354@163.com 评论 耐腐蚀离心泵配虹吸:你们很专业,帮我省了很多钱,而且效果还不错。 大凤 评论 浅谈衬氟泵和耐酸泵:你们做的衬氟泵耐高温多少度?

大凤 评论 浅谈衬氟泵和耐酸泵:你们做的衬氟泵耐高温多少度? 大凤 评论 衬氟离心泵拆卸遇到:衬氟离心泵有没有其他连接方式?我觉的这种锥度连接不太好

大凤 评论 衬氟离心泵拆卸遇到:衬氟离心泵有没有其他连接方式?我觉的这种锥度连接不太好 大凤 评论 衬氟离心泵拆卸遇到:衬氟离心泵有没有其他连接方式?我觉的这种锥度连接不太好

大凤 评论 衬氟离心泵拆卸遇到:衬氟离心泵有没有其他连接方式?我觉的这种锥度连接不太好 42756895@qq.com 评论 衬氟自吸泵吸不上水:针对衬氟自吸泵吸不上水,实际上还有很多原因,我们曾经有个

42756895@qq.com 评论 衬氟自吸泵吸不上水:针对衬氟自吸泵吸不上水,实际上还有很多原因,我们曾经有个 2461015062@qq.com 评论 LHC型抗干磨衬氟磁力:我们公司用了很多台,可以短时间空转一会,效果很好,值得购

2461015062@qq.com 评论 LHC型抗干磨衬氟磁力:我们公司用了很多台,可以短时间空转一会,效果很好,值得购 2461015062@qq.com 评论 浅谈衬氟泵和耐酸泵:不错,对我的选型很有帮助

2461015062@qq.com 评论 浅谈衬氟泵和耐酸泵:不错,对我的选型很有帮助 2461015062@qq.com 评论 衬氟化工泵泵盖有什:不错,了解了

2461015062@qq.com 评论 衬氟化工泵泵盖有什:不错,了解了 2461015062@qq.com 评论 浅谈耐腐蚀塑料泵常:今天终于了解了,感谢绿环泵业,你们做的很好

2461015062@qq.com 评论 浅谈耐腐蚀塑料泵常:今天终于了解了,感谢绿环泵业,你们做的很好 2461015062@qq.com 评论 绿环氟塑料化工泵衬:绿环的泵不错,使用效果很好

2461015062@qq.com 评论 绿环氟塑料化工泵衬:绿环的泵不错,使用效果很好 王兴 评论 最新的一种衬氟自吸:写的不错。解决了我的问题。谢谢

王兴 评论 最新的一种衬氟自吸:写的不错。解决了我的问题。谢谢 36001522@163.com 评论 最新的一种衬氟自吸:有没有自吸高度7M的衬氟自吸泵?

36001522@163.com 评论 最新的一种衬氟自吸:有没有自吸高度7M的衬氟自吸泵? 大凤 评论 盐酸泵选型有哪些要:文章很不错,分析的很透彻

大凤 评论 盐酸泵选型有哪些要:文章很不错,分析的很透彻 3254687@126.com 评论 CQB-F型氟塑料磁力泵:我们是南京钛白化工,我们用过绿环很多磁力泵,质量都非常。

3254687@126.com 评论 CQB-F型氟塑料磁力泵:我们是南京钛白化工,我们用过绿环很多磁力泵,质量都非常。 老凤 评论 带您了解一下什么是:欢迎大家在线交流讨论。

老凤 评论 带您了解一下什么是:欢迎大家在线交流讨论。 老凤 评论 带您了解一下什么是:不错的文章,值得学习一下。

老凤 评论 带您了解一下什么是:不错的文章,值得学习一下。 老凤 评论 浅谈氢氟酸泵的选型:欢迎大家在下面评论交流,我们将一一回复。

老凤 评论 浅谈氢氟酸泵的选型:欢迎大家在下面评论交流,我们将一一回复。 58833797@163.com 评论 衬氟磁力泵的关健技:不错的文章,值得一看。

58833797@163.com 评论 衬氟磁力泵的关健技:不错的文章,值得一看。 456677@55.44 评论 LMU耐腐耐磨料浆泵:我们需要20几台脱硫泵

456677@55.44 评论 LMU耐腐耐磨料浆泵:我们需要20几台脱硫泵 58833797@163.com 评论 LHC型抗干磨衬氟磁力:我想咨询一下,这种泵是否可以空转?

58833797@163.com 评论 LHC型抗干磨衬氟磁力:我想咨询一下,这种泵是否可以空转? admin 评论 LCB不锈钢重型磁力泵:CQB不锈钢磁力泵很不错,我们用的很好。

admin 评论 LCB不锈钢重型磁力泵:CQB不锈钢磁力泵很不错,我们用的很好。 admin 评论 百斯特电子获《南方:是吗??

admin 评论 百斯特电子获《南方:是吗?? admin 评论 百斯特电子获《南方:不错,很好

admin 评论 百斯特电子获《南方:不错,很好 admin 评论 百斯特电子获《南方:谢谢分享,看看

admin 评论 百斯特电子获《南方:谢谢分享,看看

还没有评论,快来抢沙发吧!

相关产品推荐

Copyright © 南京绿环泵业有限公司 版权所有 苏ICP备19051842号

服务电话:025-58833797 83556369 58630291 传真:025-58833706

公司地址:南京市浦口区大桥北路1号 安徽工厂:泾县经开区新昌路33号

在线客服

在线客服